壓片機在制藥和化工行業中廣泛應用,用于將粉末或顆粒物料壓制成片劑。然而,裂片問題是壓片機生產過程中常見的一個問題,它可能由多種因素引起。以下是對裂片問題產生原因及解決辦法的詳細分析:電話:15154777751

一、裂片問題的原因

原料自身特性:

原料的晶型、彈性形變恢復力等特性可能導致裂片。特別是當物料粘合性不足,彈性形變的恢復力瞬間超過顆粒間的結合力時,容易發生裂片。

處方可壓性:

處方的可壓性不好會導致片劑硬度不夠。如果一味加大壓力來增加硬度,不僅硬度不會增加,反而可能出現頂裂。

顆粒性質:

顆粒過小或細粉過多,壓片過程中顆粒中氣體不能有效排除。當解除壓力后,片劑內部空氣膨脹造成裂片。

顆粒太干或含有過多結晶水的藥物在干燥過程中失去結晶水,使顆粒松脆,容易裂片。

壓片壓力及速度:

壓力過大或反彈力大容易造成裂片。

車速過快可能導致顆粒中空氣未逸出就已被壓制,造成裂片。

壓片模具:

沖模不合要求,如模圈因磨擦而造成中間孔徑大于口部直徑,片劑頂出時易裂片。

沖頭磨損向內卷邊,上沖與模圈不吻合,壓力不均勻,使片劑部分受壓過大而造成頂裂。

壓片室環境:

壓片室室溫低、濕度低,易造成裂片,特別是黏性差的藥物更容易產生裂片。

二、解決辦法

改善物料的可壓性:

更換可壓性更好的輔料,如使用塑性大的輔料以降低物料的彈性復原率。

制粒時減低攪拌與切刀速度,或采用流化床制粒以改善可壓性并促進溶出。

外加微粉硅膠等助流劑,可明顯改善顆粒的可壓性。

改善物料的粘合性:

增加粘合劑的濃度或用量,制成硬顆粒以增加顆粒結合力中的機械力。

對于纖維性藥物或因含油類成分較多的藥物,可加入糖粉以減少纖維彈性并加強黏合作用。

調整顆粒性質:

控制顆粒的含水量,避免顆粒過干或過濕。如顆粒太干,可噴入適量稀乙醇等濕潤劑后混勻壓片。

篩去部分細粉以減少潤滑劑過量引起的裂片問題。

優化壓片工藝:

降低壓片速度以減少裂片的發生。

選擇合適的壓片機和模具,確保沖模與模圈吻合良好。

定期檢查并更換磨損的沖模和沖頭。

改善壓片室環境:

調節壓片室的溫度和濕度至適宜范圍,以減少裂片的發生。

綜上所述,裂片問題是壓片機生產過程中常見的一個問題,但通過改善物料的可壓性和粘合性、調整顆粒性質、優化壓片工藝以及改善壓片室環境等措施,可以有效減少裂片的發生。在實際操作中,應根據具體情況進行綜合分析并采取相應的解決辦法。

泰州電廠滌綸收塵袋加盟

泰州電廠滌綸收塵袋加盟 SAB-BR?CKSKES

SAB-BR?CKSKES LüTZE

LüTZE HELUKABEL

HELUKABEL ELETTROTEK KABEL

ELETTROTEK KABEL SUMCAB

SUMCAB tkd-kabel

tkd-kabel PRYSMIAN

PRYSMIAN lappkabel

lappkabel faberkaber

faberkaber BAUDE

BAUDE 翼梭

翼梭 品勝

品勝 VOIA

VOIA 摩米士

摩米士 魔帝

魔帝 羽博

羽博 電小二

電小二 力杰

力杰 美創

美創 龍威盛

龍威盛 樂視

樂視 品迪

品迪 梵斯天使

梵斯天使 ZTE中興

ZTE中興 森博

森博 綠能星光

綠能星光 天地任翔

天地任翔 日月能

日月能 德貝鑫

德貝鑫 CE-LINK

CE-LINK 威思博瑞

威思博瑞 QIC

QIC 漫步者Edifier

漫步者Edifier 捷波朗

捷波朗 雷克沙Lexar

雷克沙Lexar LED機床工作燈F9車床防爆燈防水機床燈歐潔機床燈

LED機床工作燈F9車床防爆燈防水機床燈歐潔機床燈 歐潔機床報警燈Q10三色警示燈24v單層三色水晶燈

歐潔機床報警燈Q10三色警示燈24v單層三色水晶燈 單層三色警示燈Q3T機床設備指示燈燈體可印logo

單層三色警示燈Q3T機床設備指示燈燈體可印logo 歐潔機床警示燈Q1H數控激光設備警示燈機床三色燈信號燈

歐潔機床警示燈Q1H數控激光設備警示燈機床三色燈信號燈 多工位液壓沖孔機不銹鋼鍍鋅管鋁合金槽鋼角鐵方管可沖孔

多工位液壓沖孔機不銹鋼鍍鋅管鋁合金槽鋼角鐵方管可沖孔 《云巔2》定檔3.30晚8時 周杰倫昆凌甜蜜出游

《云巔2》定檔3.30晚8時 周杰倫昆凌甜蜜出游 《飯飯男友》甜蜜來襲:我和男神的戀愛游戲

《飯飯男友》甜蜜來襲:我和男神的戀愛游戲 人臉測溫閘機

人臉測溫閘機 DHA2315*17

DHA2315*17 燕小六華麗升職變身瓜州通判

燕小六華麗升職變身瓜州通判 給生活一些時尚的空間

給生活一些時尚的空間 天津到南通危險品貨物運輸公司/天津至南通危化品物流專線

天津到南通危險品貨物運輸公司/天津至南通危化品物流專線 北京房山家用電梯別墅電梯多少錢

北京房山家用電梯別墅電梯多少錢 順義別墅電梯家用電梯尺寸圖紙

順義別墅電梯家用電梯尺寸圖紙 邯鄲科勝配線自動打碼機|色帶熱打碼機|河北打碼機

邯鄲科勝配線自動打碼機|色帶熱打碼機|河北打碼機 臥式GB4230小型鋸床魯班鋸業生產廠家

臥式GB4230小型鋸床魯班鋸業生產廠家 佛山迷你字樹脂字/形象墻背景墻/門頭招牌/特大LED發光字

佛山迷你字樹脂字/形象墻背景墻/門頭招牌/特大LED發光字 貴陽市幕墻玻璃施工服務-貴陽市外墻鋁板設計安裝-重慶航鴻幕墻

貴陽市幕墻玻璃施工服務-貴陽市外墻鋁板設計安裝-重慶航鴻幕墻 手柄式全焊接球閥產品場地使用介紹

手柄式全焊接球閥產品場地使用介紹 60片醫用消毒濕紙巾 一次性消毒濕巾 醫用濕紙巾

60片醫用消毒濕紙巾 一次性消毒濕巾 醫用濕紙巾 真空除菌過濾器 真空泵過濾器 真空泵除菌過濾器

真空除菌過濾器 真空泵過濾器 真空泵除菌過濾器 鞏義鉑思特混合型金礦石選冶工藝,金礦尾礦壓濾設備,選金壓濾機

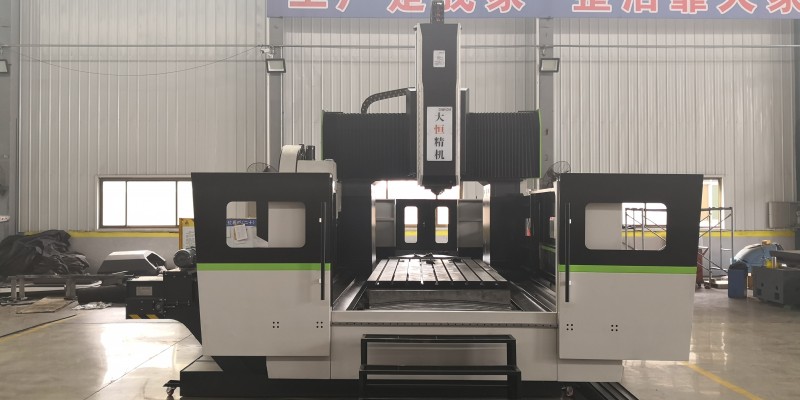

鞏義鉑思特混合型金礦石選冶工藝,金礦尾礦壓濾設備,選金壓濾機 金屬管材激光切割機的壽命多久

金屬管材激光切割機的壽命多久 供應0603 10k 100k貼片電阻 廠家直銷 現貨現發

供應0603 10k 100k貼片電阻 廠家直銷 現貨現發 蘇州三六六少兒書法培訓班硬筆毛筆字課程一般多少錢

蘇州三六六少兒書法培訓班硬筆毛筆字課程一般多少錢 求購高速攪拌機8

求購高速攪拌機8 北京回收羊年生肖茅臺酒瓶子回收生肖空瓶禮盒

北京回收羊年生肖茅臺酒瓶子回收生肖空瓶禮盒 行星式混凝土攪拌機動力強勁+穩定可靠榮升行業攪金利器

行星式混凝土攪拌機動力強勁+穩定可靠榮升行業攪金利器 北京大型設備拆除公司北京市拆除回收廢舊二手設備廠家中心

北京大型設備拆除公司北京市拆除回收廢舊二手設備廠家中心 廣州社保代繳,各區社保代理,為了入戶廣州繳納社保

廣州社保代繳,各區社保代理,為了入戶廣州繳納社保 管道檢測 水管查漏 水管安裝 管道維修

管道檢測 水管查漏 水管安裝 管道維修 拆除凈化車間二手夾芯板回收大量回收凈化板

拆除凈化車間二手夾芯板回收大量回收凈化板 霧化球形重介質硅鐵粉供應商

霧化球形重介質硅鐵粉供應商 32管非晶船用機,超級浮力王,24伏超大型船用機

32管非晶船用機,超級浮力王,24伏超大型船用機 行星式混凝土攪拌機高效智能,更適配于現代化產業建設

行星式混凝土攪拌機高效智能,更適配于現代化產業建設 水式打磨房,參數配置價格

水式打磨房,參數配置價格 山東煙臺鋼箱梁頂推施工技術

山東煙臺鋼箱梁頂推施工技術 雙金屬復合耐磨鋼板 合金耐磨板 耐磨損 低消耗

雙金屬復合耐磨鋼板 合金耐磨板 耐磨損 低消耗 合金清掃器 聚氨酯合金清掃器 清掃器廠家 山東向上金品

合金清掃器 聚氨酯合金清掃器 清掃器廠家 山東向上金品 廠家直銷水冷UVLED紫外線固化燈專業高能量UV油墨膠水干燥預固化

廠家直銷水冷UVLED紫外線固化燈專業高能量UV油墨膠水干燥預固化